硅橡胶制品高温固化成型的注意事项,是硅橡胶加工领域中的一个关键环节。这一步骤不仅决定了产品的最终性能和质量,还直接影响到生产效率与成本控制。为了确保硅橡胶制品能够稳定、高效地实现高温固化成型,我们需要深入了解并严格遵循一系列注意事项。

硅橡胶的固化温度通常在100℃至300℃之间,但具体数值需根据硅橡胶的类型、配方及加工需求来确定。例如,某些特殊配方的硅橡胶可能需要更高的温度才能实现充分固化,而另一些则可能在较低温度下就能达到理想的固化效果。同样,固化时间也需根据具体情况进行调整,一般在10至30分钟之间。过长的固化时间可能导致硅橡胶过度交联,影响其弹性和其他物理性能;而过短的固化时间则可能导致固化不完全,影响产品的强度和耐用性。

湿度过高可能导致硅橡胶表面形成水珠或水膜,影响固化反应的进行。因此,在固化前应确保工作环境的湿度控制在合理范围内,必要时可采取除湿措施。

常见的加热方式包括电热板、加热炉等。电热板适用于小型或扁平形状的硅橡胶制品,可实现均匀加热;而加热炉则适用于大型或复杂形状的硅橡胶制品。在选择加热方式时,需考虑产品的尺寸、形状及加热效率等因素。同时,无论采用哪种加热方式,都需严格控制加热速率和温度梯度,以避免因加热不均而导致的固化不均或产品变形等问题。

在实际操作中,还需注意以下几点:

1. 原料准备:确保硅橡胶原料的质量稳定且符合加工要求。在混合原料时,需严格控制各组分的比例和混合均匀度,以避免因原料问题而导致的固化不良或产品性能下降。

2. 模具预热:在将硅橡胶原料注入模具前,需对模具进行预热处理。预热可提高模具的温度并使其表面形成一层薄薄的氧化膜,从而有助于硅橡胶与模具的分离并减少产品表面的瑕疵。

3. 注射与排气:在注射硅橡胶原料时,需控制注射速度和压力以确保原料能够均匀填充模具。同时,还需注意排气操作以排除模具内的空气和气体杂质,避免产品内部产生气泡或空洞。

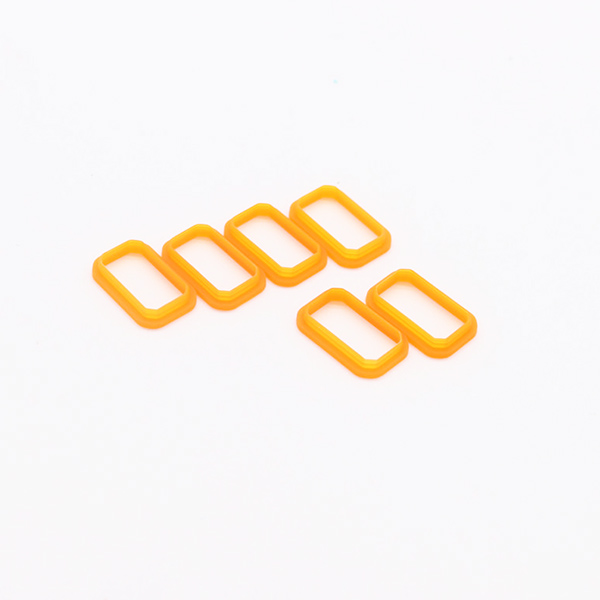

4. 固化后处理:固化完成后,需对硅橡胶制品进行后处理以进一步提高其性能。常见的后处理方式包括冷却、修整边缘及表面处理等。冷却可降低产品的温度并使其形状更加稳定;修整边缘可去除产品边缘的毛刺和瑕疵;表面处理则可提高产品的美观度和耐用性。

5. 质量检测:在硅橡胶制品完成固化成型后,还需对其进行质量检测以确保产品符合相关标准和要求。常见的质量检测项目包括外观检查、尺寸测量、性能测试等。通过质量检测可及时发现并纠正产品存在的问题,从而提高产品的合格率和客户满意度。

帝博20年专注硅胶制品

帝博20年专注硅胶制品