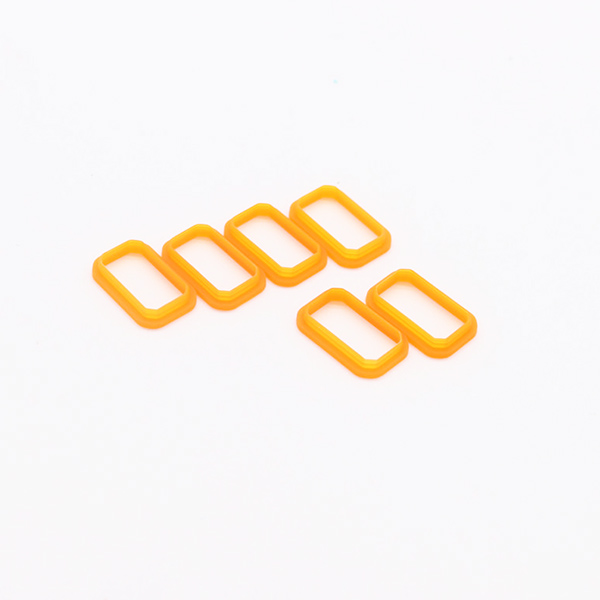

在日常生活与工业应用中,硅胶塞凭借其良好的密封性、耐高低温、化学稳定性强等特性,被广泛应用于医疗设备、食品容器、实验室器材、电子产品等领域。一款优质硅胶塞的诞生,离不开严谨且精细的生产工艺。那么,硅胶塞生产工艺有哪些呢?下面就为你详细拆解。

首先是原料准备环节,帝博硅胶严选高品质硅胶原料,采用进口环保级硅胶生胶,这类原料不仅符合国际安全标准,如FDA、LFGB 等食品级认证要求,还具备良好的柔韧性、抗老化性和化学稳定性。在原料投入生产前,帝博硅胶会对其进行严格的检验与预处理,通过混炼工艺,将硅胶生胶与硫化剂、补强剂等添加剂充分混合,使原料达到适合成型的最佳状态。

成型工艺是硅胶塞生产的核心步骤,常见的成型方式有模压成型、挤出成型和液态注射成型,帝博硅胶根据不同产品需求灵活选择。模压成型适用于制作形状复杂、尺寸精度要求较高的硅胶塞。帝博硅胶配备高精度模具加工设备,通过 CAD/CAM 技术设计并制造模具,确保模具的精度和表面质量。在模压过程中,将混炼好的硅胶原料放入模具型腔,在高温高压下使硅胶硫化成型,精准控制温度、压力和时间参数,保证硅胶塞的尺寸公差和外观质量。

对于管状、条状等规则形状的硅胶塞,挤出成型更为适用。帝博硅胶拥有先进的挤出生产线,通过螺杆挤压机将硅胶原料连续挤出,经过口模成型后,再通过硫化隧道进行高温硫化。在挤出过程中,精确控制挤出速度、温度和牵引速度等参数,保障硅胶塞的截面尺寸均匀一致,表面光滑平整。

液态注射成型则在生产精密、薄壁硅胶塞方面具有独特优势。帝博硅胶的液态注射成型设备自动化程度高,能够实现原料的精准计量和快速注射。液态硅胶在较低压力下注入模具型腔,硫化速度快,生产效率高,且成型的硅胶塞内部结构致密,无气泡,尺寸精度可达微米级。

成型后的硅胶塞还需经过后处理工序,帝博硅胶的后处理流程严谨且细致。首先是修边处理,通过手工或机械方式去除硅胶塞边缘的毛边,使产品外观更加精致;接着进行二次硫化,将硅胶塞置于高温烘箱中进行长时间烘烤,进一步去除残留的低分子物质,提高产品的物理性能和化学稳定性;最后是清洗和包装环节,采用超声波清洗技术彻底清除硅胶塞表面的杂质,确保产品洁净,再根据客户需求进行个性化包装,保证产品在运输和储存过程中不受损坏。

硅胶塞的生产工艺涵盖了从原料准备到包装入库的多个环节,每一个环节都紧密相连,任何一个细节的疏忽都可能影响最终产品的质量。正是这些严谨的工艺步骤,才造就了满足不同需求的高品质硅胶塞,为各行业的应用提供了可靠保障。

帝博20年专注硅胶制品

帝博20年专注硅胶制品