作为中国制造业的重要枢纽,东莞已发展成为全球硅胶制品生产的核心区域。这里汇聚了从原材料供应到成品制造的完整产业链,形成了独具特色的产业集群优势。

东莞硅胶产业起步于上世纪90年代,经过三十年的发展,已培育出一批像帝博硅胶这样的行业领军企业。目前,全市拥有硅胶相关企业超过200家,年产值突破50亿元,从业人员达2万余人。产业规模位居全国前列,产品远销欧美、日韩等发达市场。

技术创新是东莞硅胶产业的核心竞争力。当地企业累计获得硅胶相关专利300余项,在医用硅胶、食品级硅胶等高端领域取得重要突破。以帝博硅胶为代表的企业,建立了省级工程技术研究中心,研发投入占比超过5%,推动产业向价值链高端攀升。

帝博硅胶的生产基地采用科学的功能分区设计,设有独立的原料仓储区、混炼车间、成型车间、后处理车间和智能仓储中心。其中万级无尘车间面积达10000平方米,专门用于生产高精度的医用和食品级硅胶制品。企业现有员工1500余人,其中技术研发团队超过200人,形成了完善的人才培养体系。

帝博硅胶还实现了从原材料到成品的全产业链覆盖。在原材料环节,企业与全球顶级硅胶原料供应商建立战略合作,确保原材料品质的稳定性。混炼车间配备德国进口密炼机组,可实现±0.3%的配料精度,日混炼能力突破25吨。

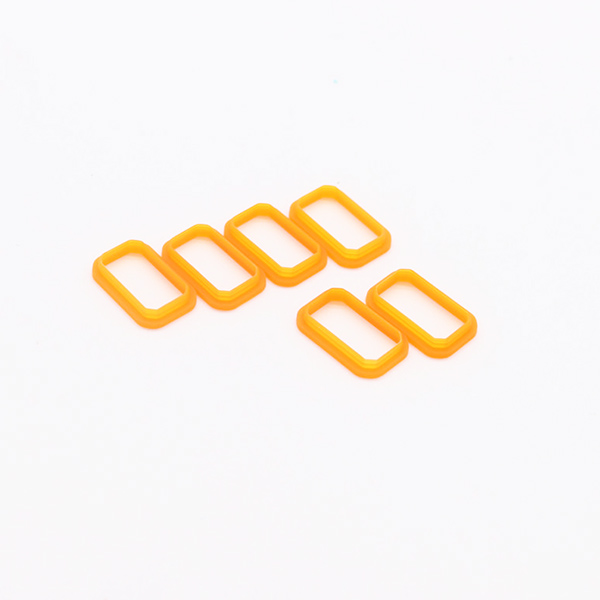

在成型工艺方面,帝博掌握了包括模压成型、挤出成型、注塑成型在内的全套生产技术。企业自主研发的多色硅胶共挤技术处于行业领先水平,可实现5种颜色硅胶的同时成型。后处理工序配备智能化检测设备,确保产品的一致性和可靠性。

帝博硅胶也建立了完善的质量管控体系,通过ISO9001、ISO13485、IATF16949等多项国际认证。从原材料到成品,设置32个质量管控点,关键尺寸公差精确控制在±0.03mm范围内。企业检测中心配备先进的检测设备,可完成120多项性能测试。

在环保方面,帝博硅胶则投资2500万元建设了先进的环保处理系统,实现生产废水零排放。通过工艺优化,硅胶边角料回收利用率达98%以上。企业还积极参与行业标准制定,推动硅胶制品行业向更环保、更高效的方向发展。

展望未来,东莞硅胶产业将继续向"专精特新"方向发展。通过深耕细分市场、强化技术创新、提升品牌价值,这个传统制造产业正在焕发新的生机,为"东莞制造"向"东莞智造"转型贡献重要力量。

帝博20年专注硅胶制品

帝博20年专注硅胶制品