在硅胶制品生产中,脱模剂的选择直接影响产品质量、生产效率与成本控制。市场上脱模剂种类繁多,如何精准找到“最好用”的那一款?本文将从技术原理、产品分类、核心指标及应用场景出发,为你提供科学的选购思路。

一、硅胶脱模剂类型解析

(一)按成分划分

有机脱模剂:这类脱模剂包含甲基硅油、凡士林、工业黄油、液体聚乙二醇、液体石蜡等。以凡士林为例,它常用于对表面光洁度要求较高的硅胶产品,能在模具表面形成均匀薄膜,有效降低硅胶与模具间的粘附力,实现轻松脱模。不过,有机脱模剂存在一定局限性,部分会溶解于未固化的硅橡胶液体,影响硅胶制品性能,所以使用前需进行小范围实验测试其适用性。

无机脱模剂:滑石粉、黏土等属于无机脱模剂,涂抹在模具内部即可使用,价格相对低廉,对于成本控制严格且对脱模剂性能要求不高的生产场景较为适用。但它会产生粉尘污染,在对生产环境要求高的工厂不太适宜大规模使用。

(二)按使用方式划分

内脱模剂:在未固化的硅橡胶液体内添加,通过分子迁移到界面形成结合力差的表面实现脱模。像高级脂肪酸和其金属盐、W/O型硅油乳液等都是常见的内脱模剂。其优势是使用方便,无需每次生产前额外处理模具,但会影响固化后硅橡胶的性能,比如改变硬度、柔韧性等物理特性。

外脱模剂:涂覆在模具表面形成隔离薄膜,种类丰富,从简单油性液体到复杂的水性氟类脱模剂都有涉及。它不会影响硅胶本身性能,还能根据生产需求和模具材质针对性选择,适用范围广泛。

二、影响脱模剂选择的关键因素

(一)硅胶制品特性

不同类型的硅胶制品对脱模剂要求各异。帝博硅胶生产的固体硅胶制品,在硫化时温度和压力较高,这就要求脱模剂具备良好的耐热性和稳定性,以确保在高温高压环境下仍能发挥有效作用;而液体硅胶制品流动性好、成型精度高,通常需要脱模剂有更好的兼容性,避免影响成型效果,比如MD886液体硅胶专用透明内部脱模剂,就专为低硬度液体硅胶成型和加成型液体模具胶设计。

(二)模具材质

模具材质也会影响脱模剂的选择。金属模具导热性好,但容易被脱模剂某些成分腐蚀,帝博在生产中会选用对金属无腐蚀性的脱模剂来保护模具;塑料模具质地较软,不能承受强力脱模剂,此时会选择较为温和的脱模剂,防止损伤模具表面 。

三、帝博硅胶的优势与实践

帝博硅胶在脱模剂选择和使用上,有着自己独特的优势。公司拥有专业的技术团队,其中不乏20年以上资深老工程师现场管理,凭借深厚的专业知识和丰富实践经验,能根据不同的硅胶制品、模具材质以及生产环境,精准匹配最适宜的脱模剂。

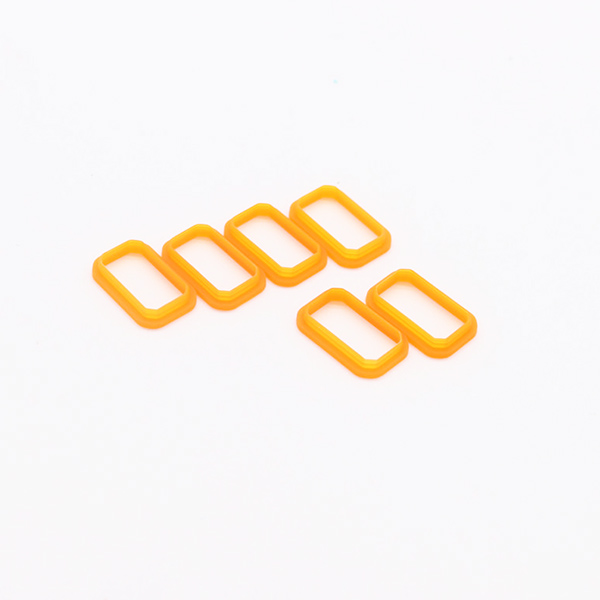

在生产实践中,帝博从原材料筛选到成品产出,严格执行ISO9001质量管理体系,专门成立质检小组把控每一个环节,确保产品不良率控制在1%以内。比如在为汽车行业定制硅胶密封圈时,技术团队根据发动机工作环境和密封要求,精心挑选脱模剂,对产品的硬度、耐温性、密封性等参数进行精准调试,最终生产出的密封圈完美适配,有效防止液体泄漏,保障发动机稳定运行,赢得汽车厂商高度认可。

“最好用”的硅胶脱模剂,并非价格最高或功能最复杂的产品,而是能精准匹配制品需求、模具条件与生产场景的解决方案。通过科学评估成分兼容性、环保标准与使用成本,结合行业成熟案例,即可找到兼顾效率与品质的最优解,为硅胶制品生产保驾护航。

帝博20年专注硅胶制品

帝博20年专注硅胶制品