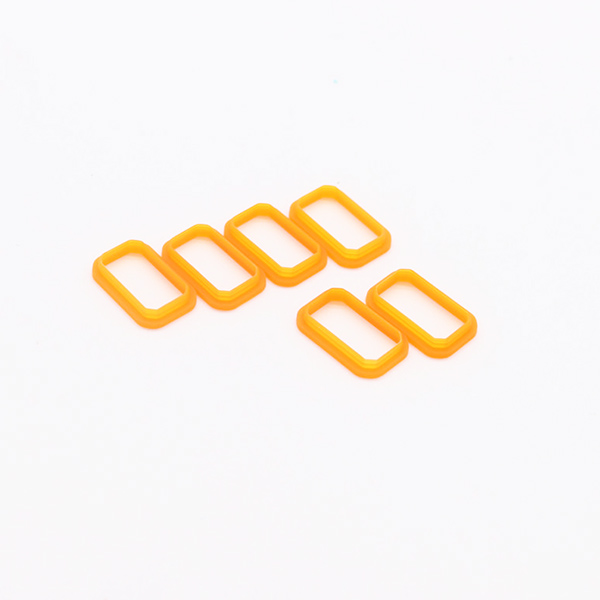

在生活的小物收藏中,硅胶钥匙扣凭借柔软亲肤的触感、千变万化的造型和耐用的特性,成为人们日常搭配的热门选择。从一块普通的硅胶原料到个性十足的钥匙扣,这背后究竟藏着怎样的制作故事?让我们一同揭开硅胶钥匙扣诞生的神秘面纱。

灵感碰撞:创意设计的火花

每一款硅胶钥匙扣的诞生,都始于设计师的奇思妙想。灵感可能来源于热播的动漫角色、可爱的动物形象,或是生活中的趣味元素。设计师们运用手绘或专业设计软件,精心勾勒出钥匙扣的外形轮廓、表情细节与色彩搭配。从圆润的弧度到生动的五官,从简约的几何造型到复杂的场景设计,每个线条都承载着对产品的独特构思,为后续制作提供精确的蓝图。

精密雕琢:模具制作的匠心

设计方案确定后,模具制作是决定硅胶钥匙扣品质的关键环节。工匠们选用耐腐蚀、耐高温的钢材,利用高精度的数控加工设备,将设计图纸转化为三维立体模具。切割、铣削、电火花加工等一系列工序后,还要对模具表面进行精细打磨和抛光,确保纹路清晰、表面光滑。这一过程如同雕刻艺术品,哪怕是钥匙扣上细微的毛发纹理、装饰图案,都要在模具中精准呈现,为硅胶成型奠定基础。

原料精选,品质奠基

优质的原料是制作高品质硅胶钥匙扣的基础。帝博硅胶始终坚持选用进口环保原材料,这些材料不仅通过全球各项检测认证,确保产品绿色环保、安全无毒,还具有出色的韧性和表面光泽,能有效延长钥匙扣的使用寿命。在生产前,工作人员会根据设计要求,精确调配硅胶原料与色母,通过密炼机械无尘炼胶,使色胶混炼密度达到99%以上,保证颜色均匀一致,为钥匙扣赋予绚丽色彩。

成型硫化,魔法蜕变

准备就绪的硅胶原料被注入精心打造的模具中,放入硫化机开始成型硫化。在帝博硅胶,先进的硫化设备能精准控制温度、压力和时间等关键参数。在高温高压的作用下,硅胶迅速填充模具的每一个角落,完成从液态到固态的神奇转变,完美复刻模具的形状与细节。这一过程中,帝博严格的质量管控体系确保每一个成型的钥匙扣都无气泡、无瑕疵,具备良好的物理性能。

后处理工序,精雕细琢

脱模后的硅胶钥匙扣,还需经过多道后处理工序才能成为一件完美的成品。帝博硅胶拥有自动喷涂线、印刷、模具加工以及包装一体化的完美配套设施,工作人员会仔细修剪钥匙扣的毛边,使其轮廓更加光滑流畅;运用喷油、丝印、镭雕等工艺,为钥匙扣增添精美的图案与文字;对于一些特殊设计的钥匙扣,还会进行组装等操作,确保每一个细节都精致到位。

严格把关:质量检测的层层筛选

为了保证每一款硅胶钥匙扣的品质,严格的质量检测必不可少。工作人员会仔细检查钥匙扣的外观,查看是否有瑕疵、色差;测试其物理性能,如拉扯硅胶检查弹性和韧性,模拟钥匙扣的使用场景测试配件的牢固程度;还会进行环保检测,确保硅胶材料符合相关安全标准。只有通过所有检测的钥匙扣,才能贴上合格标签,带着满满的诚意,走进千家万户,成为人们生活中实用又有趣的小确幸。

从创意到成品,硅胶钥匙扣的制作过程凝聚着无数的匠心与智慧。每一个环节的精心打磨,都让这小小的物件不仅是一件实用的配饰,更成为承载个性与情感的艺术品。

帝博20年专注硅胶制品

帝博20年专注硅胶制品